品牌:国盛激光

起订:1台

供应:1000台

发货:3天内

推移活塞杆作为液压支架等设备的关键部件,在煤矿开采等复杂工况下长期承受交变载荷、摩擦和腐蚀作用,极易出现表面磨损、划伤、腐蚀等损伤,导致设备密封性能下降、运行效率降低甚至故障停机。传统修复方法如电镀、热喷涂等存在结合强度低、涂层厚度有限、易产生气孔和裂纹等缺陷。而激光熔覆修复加工技术凭借其独特的优势,成为了推移活塞杆高效修复的理想选择,为设备的可持续运行和成本控制提供了有力保障。

二、推移活塞杆激光熔覆修复加工工艺过程

(一)修复前准备

表面预处理:对损伤的推移活塞杆进行彻底清洗,去除表面油污、铁锈等杂质,可采用化学清洗或超声波清洗的方式。然后通过机械打磨,将表面打磨粗糙,粗糙度控制在 Ra 6.3 - 12.5μm,以增加熔覆层与基体的结合力。

损伤评估:使用专业的测量仪器,如三维扫描仪、卡尺等,对活塞杆的磨损、腐蚀部位及程度进行精确测量和评估,确定熔覆区域和所需熔覆层厚度,为后续工艺参数设定提供依据。

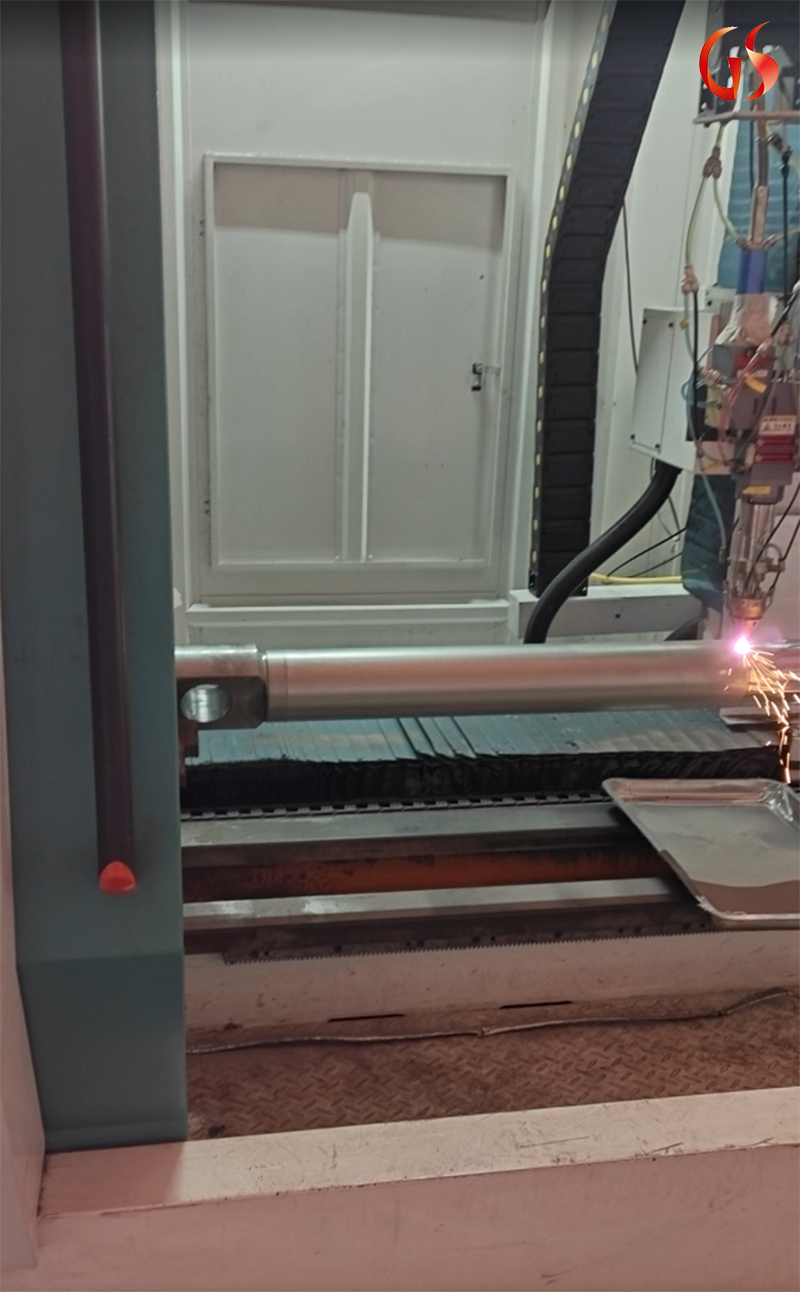

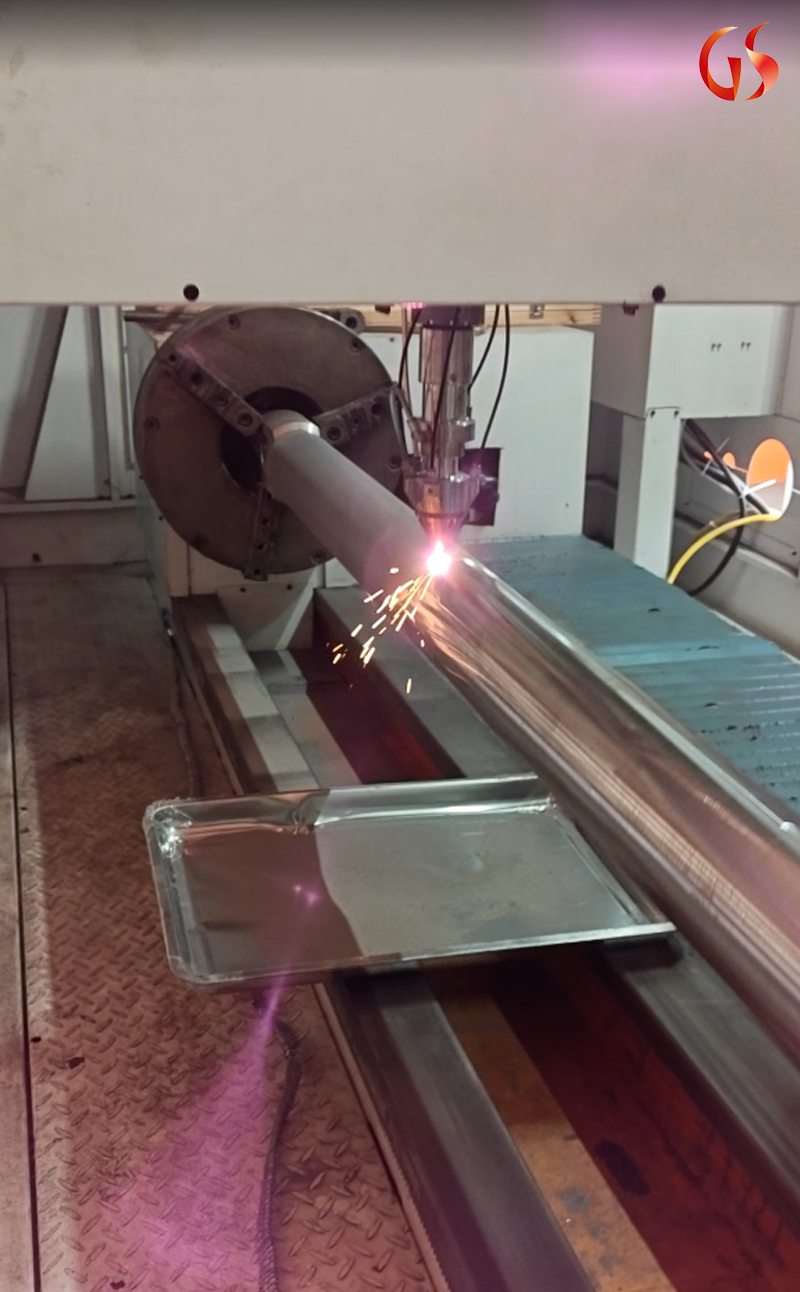

(二)激光熔覆操作

1、预置或送粉方式选择

预置法:将熔覆粉末均匀地预置在活塞杆待修复表面,可采用刷涂、喷涂等方式。该方法适合小面积、形状简单的修复区域,粉末利用率较高,但涂层均匀性相对较差。

同步送粉法:通过送粉器将粉末直接送入激光熔池,实现粉末与激光的同步作用。此方法适用于大面积、复杂形状的修复,能够精确控制送粉量,保证熔覆层的均匀性和质量稳定性。

2、激光熔覆参数设定

激光功率:一般在 1 - 3kW 之间,功率过高易导致基体过度熔化,出现变形甚至烧穿;功率过低则熔覆材料与基体无法充分熔合,结合强度不足。

扫描速度:通常控制在 5 - 20mm/s,扫描速度过快会使熔覆层厚度不均匀,结合不牢固;扫描速度过慢则会增加热输入,导致基体热影响区过大,产生变形和裂纹。

送粉速率:根据修复要求和激光功率调整,一般在 5 - 20g/min,送粉速率需与激光功率和扫描速度相匹配,以保证熔覆层的质量和性能。

(三)后处理

热处理:激光熔覆后,活塞杆表面存在较大的残余应力,通过回火处理(温度一般在 180 - 250℃,保温 2 - 4 小时)可有效消除残余应力,改善熔覆层的组织和性能,提高其韧性和疲劳强度。

机械加工:采用磨削、抛光等机械加工方法,将熔覆层加工至所需尺寸和精度,表面粗糙度达到 Ra 0.8 - 1.6μm,满足活塞杆的使用要求。

三、激光熔覆修复加工关键技术要点

(一)熔覆材料选择

根据推移活塞杆的工作环境和性能要求,选择合适的熔覆材料。常用的熔覆材料有镍基合金、钴基合金、铁基合金等。镍基合金具有良好的耐磨性、耐腐蚀性和高温性能;钴基合金在高温、强腐蚀环境下表现优异;铁基合金成本较低,适用于一般工况下的修复。例如,在煤矿井下潮湿、有腐蚀性介质的环境中,选择含铬、钼等元素的镍基合金作为熔覆材料,可显著提高活塞杆的耐腐蚀性能。

(二)熔覆层质量控制

防止气孔和裂纹产生:严格控制粉末的粒度、纯度和含水量,避免因粉末中杂质和水分在熔覆过程中产生气孔。优化激光熔覆工艺参数,控制热输入,减少熔覆层的冷却速度,防止因热应力过大产生裂纹。同时,在熔覆前对基体进行预热(温度一般在 100 - 200℃),熔覆后进行缓冷处理,可有效降低热应力,减少裂纹的产生。

保证熔覆层均匀性:通过精确控制送粉量、激光功率和扫描速度的稳定性,以及采用合理的扫描路径规划,如采用搭接扫描方式,搭接率控制在 30 - 50%,可保证熔覆层的厚度和性能均匀一致。

四、应用案例分析

某煤矿企业的液压支架推移活塞杆在使用一段时间后,出现大面积磨损,磨损深度达 1 - 2mm,导致支架密封性能下降,频繁出现液压泄漏问题。采用激光熔覆修复技术,选择镍基合金粉末作为熔覆材料,通过合理设定激光功率、扫描速度和送粉速率等工艺参数,对磨损部位进行修复。修复后的活塞杆表面平整,熔覆层厚度均匀,经检测,熔覆层与基体结合强度高,硬度达到 HRC 50 - 55,耐磨性显著提高。投入使用后,该活塞杆运行稳定,液压泄漏问题得到有效解决,使用寿命延长了 2 - 3 倍,为企业节省了大量设备更换成本。

五、结论

推移活塞杆激光熔覆修复加工技术凭借其独特的原理和工艺优势,在解决活塞杆表面损伤问题方面具有显著效果。通过合理选择熔覆材料、优化工艺参数和严格控制熔覆层质量,能够实现活塞杆的高效修复和性能提升,为煤矿等行业的设备维护和可持续发展提供了重要的技术支持。随着激光技术的不断发展和完善,激光熔覆修复加工技术在推移活塞杆及其他机械零部件修复领域将具有更广阔的应用前景。